Оборудование

Для художественной обработки дерева, кости и рога не требуется большого количества оборудования и инструментов. Могут применяться многие механизмы и станки, предназначенные для обработки других материалов, например металла. Специфика художественной обработки дерева, кости и рога заключается в использовании естественного строения материала, его форм и в широком применении ручного труда Механическое оборудование служит лишь для облегчения первоначальной обработки сырья и ускорения некоторых долго текущих процессов.

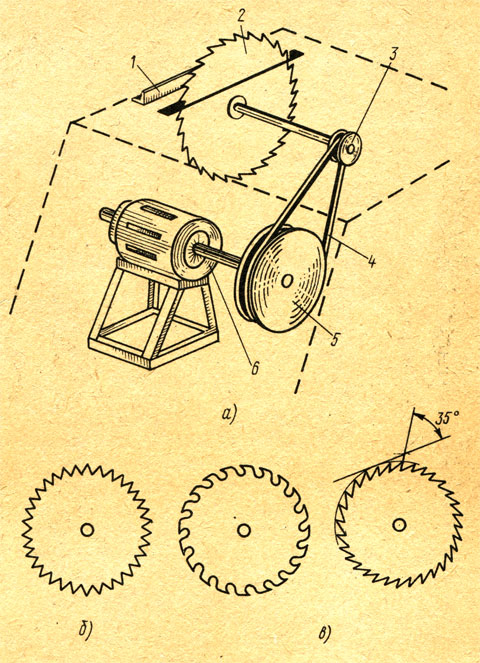

Круглопильный станок (рис. 53) применяется на деревообрабатывающих и косторезных предприятиях для распиловки сырья. Его работа основана на электрическом приводе. Усилие с вала электромотора передается режущему диску с помощью ремня и шкивов. Передача осуществляется плоским или клиновидным (текстропным) ремнем. В первом случае на передающее устройство (шкивы) натягивается сыромятный или прорезиненный ремень, плоский в поперечнике, во втором случае - текстроп, имеющий в поперечном разрезе трапециевидную форму. Такое строение текстропа увеличивает площадь сцепления со шкивами, от чего усиливается мощность передающего устройства в целом. Мощность мотора станка 0,7 кВт.

Рис. 53. Круглопильный станок и режущие диски: а - станок: 1 - линейка, 2 - режущий диск, 3 - ведомый шкив, 4 - приводной ремень, 5 - ведущий шкив, 6 - электромотор; б - диск для дерева; в - диски для кости

Частота вращения режущего диска 1500 - 1800 об/мин.

Для распиловки сырья применяются различные режущие диски. Дерево и рог удобнее распиливать дисками с простыми разведенными зубьями, а кость - дисками С фигурной заточкой зубьев (как для металла) или с простыми зубьями, которые затачиваются под углом 35° к касательной диска. Для распиловки кости на пластины одинаковой ширины рабочий стол круглопильного станка снабжен дополнительным устройством - линейкой-угольником, закрепляющемся слева от режущего диска на заданном расстоянии.

Для точной распиловки костяных пластин (в оклейных работах и т. п.) и опиливания изделий применяются миниатюрные дисковые пилы с диаметром диска 50 - 60 мм. Такая пила, как правило, устанавливается на рабочем столе мастера-исполнителя. Зубья для костяных гребней распиливают пятью - шестью дисковыми пилами, установленными на одном валу. Операция распиловки опасна ввиду возможности производственного травматизма. Работа на кругло-пильном станке требует специальной подготовки. Рабочая плоскость распиловочного стола должна приходиться мастеру на уровне груди, чтобы было достаточно хорошо видно всю рабочую поверхность станка.

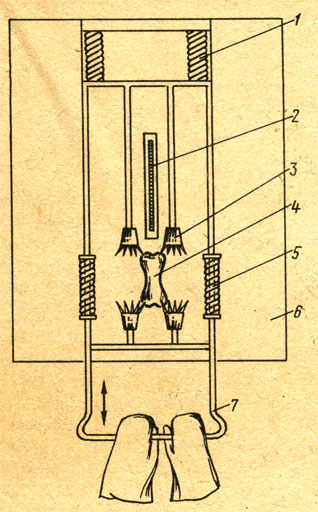

Распиливать можно в положении стоя или сидя на высоком стуле. Для распиловки дешевых сортов кости в больших количествах выпускается станок дисковой пилы с быстросъемным зажимом, подающим материал на режущий диск. Конструкция зажима исключает попадание рук распиловщика в опасную зону станка. На рис. 54 приведена принципиальная схема быстросъемного зажима. Круглопильный станок оборудуется защитным кожухом и местной вытяжной вентиляцией.

Рис. 54. Принципиальная схема быстро-съемного зажима. 1, 5 - пружины, 2 - режущий диск, 3 - зажим, 4 - кость, б - стол, 7 - ручка

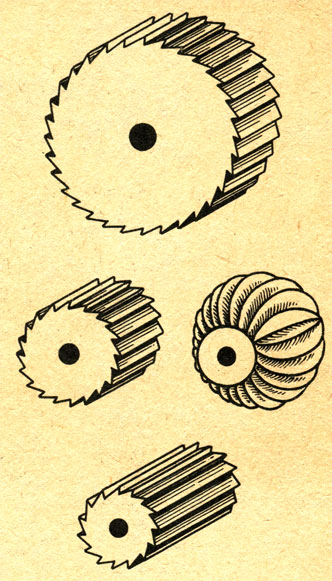

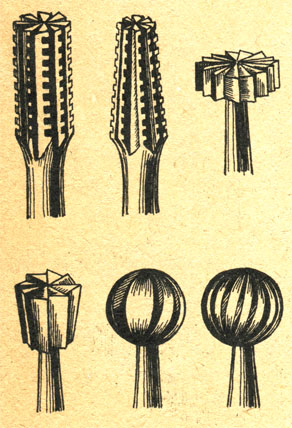

Обдирочный (опиловочный) станок для выполнения черновой обработки заготовок кости или твердых пород дерева (самшит) механизирует операцию опиловки, которая вручную выполняется напильниками. Обдирочный станок состоит из электромотора мощностью 1,7 кВт, на вал которого устанавливаются съемные фрезы различной конфигурации диаметром от 200 до 600 мм и величиной режущей поверхности 200 - 500 мм. Фрезы устанавливаются на резьбе, нарезанной в направлении вращения вала мотора. Фрезы обдирочного станка - нестандартное оборудование. Изготовляются они, как правило, в механических мастерских по заказу косторезного предприятия. На рис. 55 приведены наиболее распространенные формы фрез.

Рис. 55. Фрезы для обработки кости

Рабочая часть обдирочного станка должна быть на уровне груди рабочего. Заготовка изделия подносится к режущей части чуть ниже оси крепления фрезы. Это наиболее безопасное положение заготовки при опиливании кости. Для предохранения рук рабочего от попадания в опасную зону и глаз от засорения опилками на станок устанавливают защитный кожух, скрывающий торцевую сторону фрезы и две трети ее с тыльной стороны.

Шлифовальный станок используется на косторезных и деревообрабатывающих предприятиях. На косторезных - для выравнивания отдельных плоскостей заготовок при их черновой обработке и изготовлении больших монтированных изделий (оклейные работы и т. п.); на деревообрабатывающих - для шлифования готовых изделий. Шлифовальный станок состоит из электромотора мощностью 1,7 кВт с частотой вращения 15 000 об/мин. На вал ставится приспособление, крепящее шлифовальную шкурку. На предприятиях применяются два вида шлифовальных станков: с горизонтальным креплением шкурки (планшайба) и вертикальным (рис. 56). На планшайбе шлифовальная шкурка закрепляется металлическим обручем, вплотную охватывающим основу планшайбы. При вертикальном креплении шлифовальной шкурки на вал мотора устанавливается металлический диск, к центру которого гайкой крепится лист шлифовальной шкурки, вырезанный по форме диска. Обе конструкции крепления предусматривают простую смену отработанной шкурки. При работе с костью и рогом шлифовальная шкурка быстро засаливается, поэтому рекомендуется ставить на станки шкурку с крупным зерном (100 - 120). Работать за станком можно в положении стоя или сидя. Шлифование сопровождается выделением большого количества пыли. Для ограждения рабочего от пыли и предохранения его рук от попадания в опасные участки станка шлифовальный круг снабжается кожухом и к нему подводится вытяжная вентиляция.

Рис. 56. Шлифовальные станки: а - планшайба; б - с вертикальным креплением шкурки

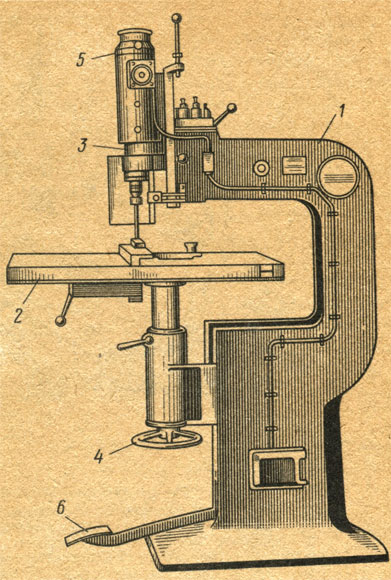

Сверлильный станок применяется на деревообрабатывающих и костерезных предприятиях для просверливания круглых отверстий в заготовках из дерева и кости. Используют его довольно широко. На нем сверлят отверстия, чтобы вставить пилочку лобзика при выполнении ажура, отверстия под фурнитуру и т. п. Наиболее часто станком пользуются для проссверливания технологических отверстий на нужную глубину (при выполнении круглой скульптуры, трубок, а также для нарезки внутренних резьб).

Станок состоит из рабочего стола, на котором в неподвижном состоянии устанавливается заготовка изделия, шпинделя, в патроне которого крепится сверло, и электродвигателя мощностью 0,6 кВт, передающего сверлу вращательное движение. Частота вращения сверла 1545 - 4450 об/мин. Шпиндель подается к заготовке специальным рычагом вручную сверху вниз, при этом и сверлу сообщается поступательное движение (вдоль оси отверстия). Работа на сверлильном станке требует строгого выполнения правил безопасности труда. Так как вращающиеся части станка создают опасную зону, нужно соблюдать предельную осторожность. Сверло должно быть надежно закреплено в патроне, без перекосов. Нельзя пользоваться сверлами искривленной формы (что выявляется на глаз по биению сверла при вращении). Заготовка изделия должна быть прочно установлена на рабочем столе, она не должна качаться, так как это может привести к поломке сверла во время сверления и нанесению травмы работающему за станком. Для защиты глаз рабочего применяются защитные очки с простыми стеклами. К месту образования стружки подводится вытяжная вентиляция.

Токарный станок применяется для выполнения изделий из дерева и кости. Процесс точения заключается в снятии режущим инструментом стружки с вращающейся заготовки изделия. Для выполнения художественных изделий из дерева и кости употребляется токарный станок с подручником ТП-40. Основные узлы станка: станина, электродвигатель мощностью 1,5 кВт, шпиндель с частотой вращения 2500 об/мин, подручник и задняя бабка.

Заготовка изделия крепится в патроне шпинделя специальным ключом строго перпендикулярно патрону. Электродвигатель через шкивы и ремень передает шпинделю вращательное движение. Дополнительной опорой режущему инструменту служит подручник, который устанавливается параллельно оси заготовки. В случае точения заготовки большой длины, во избежание биения к свободному ее концу подводится упор. Резцы для токарных работ бывают различные по своим размерам и конфигурации; применяются в зависимости от хода выполняемых работ.

При работе на станке необходимо придерживаться следующих правил: включать станок только после проверки правильности установки заготовки и прочности ее закрепления; не начинать точения, не убедившись в прочном закреплении подручника; следить, чтобы кромка режущего инструмента при точении не опускалась ниже уровня подручника. Производить смену заготовок и уборку станка следует при полной остановке электродвигателя.

Фрезерно-копировальный станок применяется для механизации изготовления художественных изделий из дерева, в том числе декоративно- орнаментальных дополнений к мебели и архитектурных деталей интерьера. При помощи этого станка можно выполнять различные элементы выемчатой резьбы - круглые розетки в виде много лепестковых цветов, розетки вихревые, раппортные пояса-фризы с криволинейным, волнообразным членением, балясины, скульптурные, барельефные и горельефные детали и пр. В состав станка входит суппорт со шпиндельной головкой, станина, на которой он крепится, рабочий стол с маховиком для его перемещения в горизонтальной и вертикальной плоскостях и неподвижный штифт, при помощи которого заданный образец или модель могут быть точно повторены, перенесены на другую заготовку. Режущим инструментом служат специальные сверла или концевые фрезы, укрепляемые на шпинделе. Стол станка устанавливается на нужную высоту в зависимости от толщины заготовки. Подача режущего инструмента производится перемещением суппорта и ограничивается упорным винтом.

При копировании образец закрепляется на нижней плоскости рабочего стола, заготовка - на верхней. Исполнитель водит штифтом по всем контурам, углублениям и выпуклостям образца, передвигая при этом рабочий стол вверх-вниз; если требуется, то поворачивается и заново закрепляется сам образец-модель. Шпиндель, соединенный со штифтом, повторяет все его движения, выполняя точную копию модели-образца. Опытный художник-мастер, с хорошим глазомером и точными движениями, может выполнять свои декоративно-орнаментальные композиции непосредственно на станке. В этом случае станок рассматривается как приспособление, которое облегчает труд мастера и увеличивает производительность труда. Шпинделем станка приводится в движение электромотор; он совершает от 10 до 24 тыс. об/мин, что обеспечивает достаточно высокий уровень резьбы. Тем не менее резьба, выполненная на станке, по качеству ниже ручной, поэтому при изготовлении мебели по специальным заказам или при реставрации антикварной необходимо дорабатывать детали и орнаменты вручную.

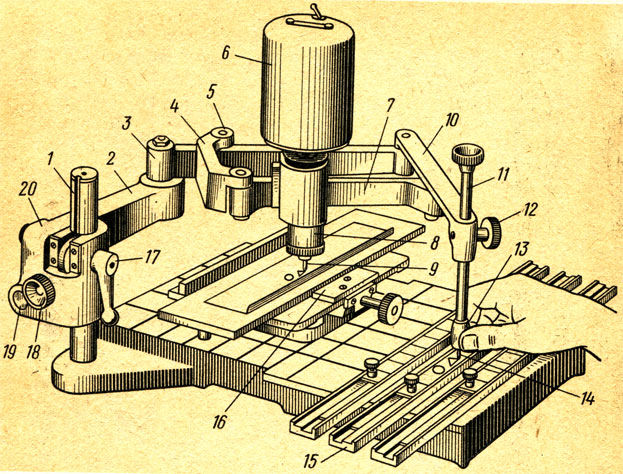

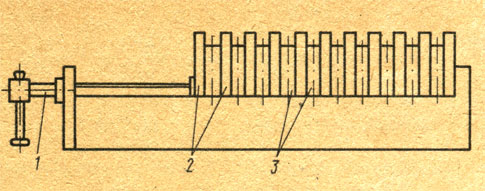

Вариантом фрезерно-копировального станка является многошпиндельный фрезерно-копировальный станок (рис. 57), применяемый на крупных предприятиях при выполнении одинаковых скульптурных и орнаментальных дополнений к комплектам мебели и архитектурных деталей. Станок оснащается вместо одного 8, 16, 24, 28 и даже 32 шпинделями. Между шпинделями вмонтирован неподвижный штифт, который служит для копирования. Расстояние между шпинделями 13,7 см, длина хода - 14,7 см.

Рис. 57. Многошпиндельный фрезерно-копировальный станок: 1 - станина, 2 - стол, 3 - маховик регулировки подъема стола, 4 - каретка со шпинделями, 5 - копировальный палец, 6 - концевые фрезы, 7 - пульт управления

Гравировально-копировальный станок с пантографом (рис. 58) также применяется на крупных деревообрабатывающих предприятиях и служит для выполнения гравированных и прорезных декоративно-орнаментальных композиций на плоскостных и объемных формах. Станок снабжен гравировальным пантографом с приспособлением для перевода заданного рисунка в другой масштаб. Для такого перевода служит штифт, движущийся по выгравированному или прорезанному контуру узора. Пантограф переводит рисунок на закрепленную на станке заготовку, соответственно увеличивая или уменьшая его применительно к заданию. Режущим инструментом служит гравировальная фреза, закрепляемая на валу двигателя, совершающего до 24 тыс. об/мин.

Рис. 58. Гравировально-копировальный станок с пантографом: 1 - колонка для вертикального перемещения пантографа, 2 - суппорт пантографа, 3 - главный шарнир, 4, 7 - рукав пантографа для монтажа при работе в масштабе, 8 - шпиндель для крепления резца, 9 - гравировальный резец, 10 - опорный кронштейн, 11 - направляющий копир, 12 - зажимный винт копира, 13 - микроскопический винт точной установки, 14 - острие для обвода шаблона, 15, 16 - шаблонодержатель, 17 - рукоятка для вертикального перемещения пантографа, 18 - зажимный винт, 19 - шарнир, 20 - регулируемый балансир

Бормашина (медицинская) применяется для художественной обработки кости и выполнения некоторых вспомогательных операций, например сверления. Это основное режущее оборудование косторезного цеха. Состоит бормашина из гибкого рукава с наконечником и электродвигателя мощностью 0,18 - 0,27 Вт, соединенных через шкивы приводным ремнем. Частота вращения бора 10 - 15 тыс. об/мин. В косторезных цехах практикуется одновременное подключение к одному электродвигателю до четырех гибких рукавов посредством многоканавного шкива для приводных ремней. Кость обрабатывается простыми и фасонными борами, в частности медицинскими (рис. 59). В процессе резьбы в правой руке мастер держит наконечник с режущим бором, а в левой - обрабатываемую заготовку.

Рис. 59. Боры медицинские (увеличено)

Гибкий рукав медицинской бормашины, применяемый в косторезном деле, рассчитан на значительно меньшую частоту вращения, чем того требуют режимы художественной резьбы. Это приводит к быстрому его износу, чаще всего в местах соединения с наконечником. Продлить службу гибкого рукава можно за счет строгого выполнения правил эксплуатации и ухода. Так, при надевании наконечника зуб защелки должен попасть в пропил наконечника. Перед снятием наконечника следует нажать на защелку. Во время работы ни в коем случае нельзя допускать защемления сверлящего и режущего инструмента: это может привести к поломке гибкого вала, спирали и других деталей рукава. Лучше соответствует режимам резьбы по кости технический рукав медицинской бормашины, но в этом случае обязательно требуется крепление рукава через шкив.

При установке гибкого рукава необходимо, чтобы канавки шкивов электромотора и рукава располагались в одной плоскости. При перекосах приводной шнур будет соскакивать. Его не следует натягивать сильно, поскольку от этого он вытягивается, кроме того, увеличивается износ подшипника ролика. Ось шкива и шарнирной головки и подшипник оси поводка следует ежедневно смазывать машинным или графитовым маслом, смазкой ЦИАТИМ.

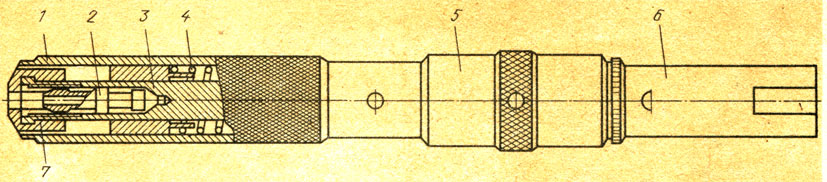

Наконечники предназначены для крепления фрез, сверл, держателей, дисков и шлифовальных кругов, а также для передачи этому инструменту вращательного движения. В косторезном деле применяют наконечники двух видов: технический и прямой медицинский. Наконечник технический (рис. 60) состоит из корпуса, зажимной цанги, шпинделя, гайки, пружины, кольца и гильзы. Последняя служит для присоединения наконечника к гибкому валу машины, так что зуб защелки гибкого рукава входит в пропил на гильзе наконечника. В этом положении поводок наконечника входит в зацепление с поводком гибкого вала бормашины, передающего вращательное движение от гибкого вала на шпиндель наконечника.

Рис. 60. Технический наконечник для бормашины: 1 - корпус, 2 - зажимная цанга, 3 - шпиндель, 4 - пружина, 5 - кольцо, 6 - гильза, 7 - гайка

Для зажима инструмента в наконечнике кольцо 5 перемещают в направлении корпуса и, сжимая таким образом пружину 4, поворачивают его по часовой стрелке до упора. При этом винт, перемещающийся вместе с кольцом, входит в пропил на корпусе и удерживает шпиндель 3 в выдвинутом положении. После этого инструмент вставляют в цангу 2, затягивают гайку 7 специальным ключом и отводят кольцо в первоначальное положение. Затем наконечник присоединяют к гибкому рукаву. Для извлечения инструмента гайку ослабляют. Чтобы увеличить срок службы наконечника, его следует смазывать машинным или графитовым маслом не реже одного раза в день. Наконечник медицинский в отличие от технического используется для выполнения особо точных работ.

Приспособление бормашины к режимам художественной резьбы еще далеко не завершено. Наряду с увеличением срока службы гибкого рукава стоит задача уменьшения шума. Этому могли бы помочь использование подвесных моторов и отказ от ременной передачи. Легкие, технические наконечники на шарикоподшипниках, прообраз которых создан уже сейчас мастерами-умельцами, продляют срок службы оборудования, облегчают работу резчика, сокращают время выполнения начальных стадий резьбы. Улучшение работы бормашины соответственно режимам художественной резьбы могло бы расширить перспективу развития косторезного оборудования, значительно ускорить обработку кости.

Механический лобзик - станок, механизирующий процесс выпиливания при изготовлении плоских ажурных изделий из дерева и кости. Механическим лобзиком выполняются несложные ажурные рисунки, а также выпиливаются контуры изделий из пластин (рога, китового уса) небольшой толщины.

Механический лобзик установлен на рабочем столе. Через щелевидный проем в центре стола пропущена пилочка лобзика, которая закрепляется в станке винтами в натянутом положений. Электродвигатель станка сообщает пилке равномерное движение вниз-вверх. Пилочку лобзика вставляют режущими зубьями вниз в направлении к мастеру. При выпиливании силуэта заготовку кладут на рабочий стол и равномерным движением рук подают к пилочке лобзика. Сохраняя равномерность поступательного движения заготовки, мастер поворачивает ее так, чтобы пилочка резала по линии силуэта изделия. При выпиливании проемов ажура пилочку лобзика вставляют в каждое отдельное отверстие, просверленное ранее бормашиной.

Выпиливание по кости производится тонкой пилочкой для выполнения ажурных работ по металлу. При повороте заготовки согласно рисунку нельзя допускать перекоса пилки. Заготовку изделия следует держать на поверхности стола, не позволяя увлечь ее пилочкой вверх. Наиболее часто поломка пилочки случается при невыполнении следующего правила: подавать заготовку следует равномерно, с замедлением движения на более толстых участках пластины.

Работа на механическом лобзике требует от мастера осторожности, так как быстродвигающаяся пилочка и возможная поломка ее представляют собой определенную опасность, для работающего. Механический лобзик не должен включаться задолго до начала работы. Уборку и подготовку станка к работе следует производить после выключения электродвигателя. При включении и выключении лобзика заготовку необходимо придерживать рукой. При выпиливании заготовку изделия держат обеими руками за концы, удаленные от подвижной пилочки. Рукава спецодежды мастера должны быть застегнуты на манжеты; волосы убраны под головной убор.

Муфельная печь служит для размягчения коровьего рога и китового уса при выполнении изделий прессованием или техникой гнутья. Для косторезных предприятий рекомендуются электрические муфельные печи МП-29 мощностью 2600 Вт, с максимальной температурой нагрева 1000°С. Размягчение китового уса может производиться в муфельной печи с внутренним объемом не менее 200x150x300 мм и температурой нагрева 500 - 600°С.

Муфельная печь состоит из металлического кожуха, снабженного шамотной (керамической) камерой, нагревательным элементом и теплоизоляцией. Плотно закрывающаяся дверца печи с шамотной прокладкой способствует быстрому нагреву камеры и поддержанию в ней постоянной температуры. Регулирует температуру нагрева в печи ступенчатый реостат. Металлический корпус печи заземляется.

Перед закладной рога (уса) печь нагревают, затем в нее щипцами вносят заготовки и выдерживают в камере 3 - 5 мин. Работать у печи рекомендуется в теплозащитных рукавицах. В процессе работы необходимо соблюдать правила электробезопасности. Электрооборудование печи должно быть в исправном состоянии. Просушивать муфельную печь нужно в условиях комнатной температуры, если ею давно не пользовались.

Пресс используется для обработки рога и уса давлением. Обычно применяется горячий гидравлический пресс типа П472Б (ГОСТ 8200 - 61), у которого давление энергетической жидкости 320 кг/см2. Размеры стола пресса 530х600 мм, конструкция - рамная.

Для обработки рога и уса может быть использован и простейший переплетный пресс с винтовым зажимом, который состоит из плиты - основы, двух металлических стоек, соединенных перекладиной, и винтового зажима, установленного в центре перекладины. Опускаясь, зажим давит на заготовку, которая распрямляется или изгибается. Окончательная фиксация формы роговых пластин производится с помощью специального приспособления - кассеты (рис. 61). Подготовленная партия роговых пластин (форм) закладывается в кассеты между металлическими пластинами и закрепляется винтовым зажимом.

Рис. 61. Кассеты для роговых пластин: 1 - винт, 2 - металлические пластины, 3 - роговые пластины

Галтовочный барабан применяется для выполнения отделочных операций при изготовлении изделий из кости несложных форм. Он представляет собой шестигранную емкость, установленную на стойках в горизонтальном положении. Барабан снабжен запирающимся люком, через который он загружается. Вращательное движение ему сообщает электродвигатель через ременный привод. В галтовочном барабане могут производиться две операции: шлифование и полирование изделий.

Шлифуются изделия зернами мраморной крошки или кусочками пемзы. Через люк барабана закладывают одну часть шлифуемых изделий и три части крошки, наливают холодную воду выше уровня изделий и шлифовального материала, плотно закрывают крышку и включают электродвигатель. Хаотично передвигаясь в барабане, изделия трутся о крошку и шлифуются. В результате происходит скругление формы изделий и выравнивание их поверхности В галтовочные барабаны не закладываются изделия с выступающими острыми гранями, хрупкой ажурной и рельефной порезкой. Время шлифования мраморной крошкой составляет 4 ч, пемзой - 2 ч.

Полирование изделий в галтовочном барабане производится порошковой пемзой или мелкими костяными опилками (отходы производства). Засыпают барабан: в тех же пропорциях, что и при шлифовании. Полирование костяными опилками проводится всухую. После окончания операции барабан останавливают, содержимое высыпают на решето с крупными ячейками для отделения изделий от полировального материала. Изделия промывают и сушат на деревянных лотках при комнатной температуре.

Работая с галтовочным барабаном, следует остерегаться вращающихся частей станка. Засыпка и выгрузка барабана производятся после полной остановки электродвигателя. Заливать барабаны водой нужно аккуратно, придерживаясь правил электробезопасности. Перед включением станка следует убедиться в плотном прилегании люка.

Полировальный станок используется для окончательной отделки изделий - придания поверхности блеска.

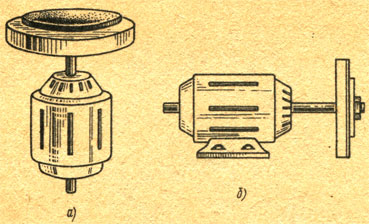

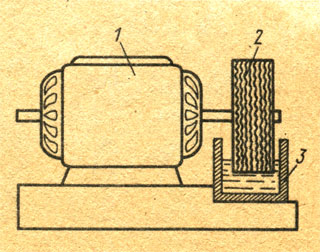

Специальные станки для полирования кости не выпускаются. С этой целью применяют модернизированные обдирочно-шлифовальные станки. В них рабочий инструмент заменен на матерчатый или суконный диск, устроены поддоны и защитные козырьки. Применяется также простейшее устройство (рис. 62), представляющее собой матерчатый диск, надетый на вал электродвигателя, с расположенным под ним поддоном для полировального состава. Устройство с поддоном может использоваться для полирования изделий густым водным раствором мела и раствором порошковой пемзы для тонкого шлифования. Для предохранения работающего от забрызгивания и сохранения раствора матерчатый круг сверху закрыт козырьком, а к передней части поддона приделан фартук.

Рис. 62. Полировальное устройство: 1 - электродвигатель, 2 - матерчатый диск, 3 - поддон с полировальным составом

Изделие прижимают к вращающемуся диску, который смачивается раствором. Полирование происходит в результате трения изделия о вращающуюся поверхность диска. Процесс полирования может проводиться и всухую, полировальными пастами и мастиками. В этом случае устройство оборудуют лишь матерчатым или фетровым кругом и защитным кожухом. Удаление с изделия полировального состава, а также полирование углублений в рельефе или ажуре производят вращающимися щетками или матерчатыми кругами.

При работе на полировальных станках нужно следить, чтобы вращающиеся диски не увлекали за собой изделие. Трение рук работающего о диск вызывает повреждение кожи. В целях предохранения рук рабочего при полировании и шлифовании мелких изделий простой формы применяют специальные приспособления в виде зажимов. При полировании больших партий изделий сложной конфигурации указательный и средний пальцы правой руки рабочего бинтуют.

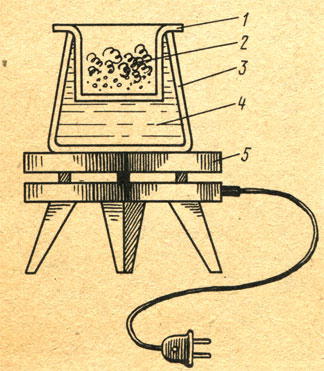

Клеянка представляет собой приспособление для приготовления клея и поддержания его в постоянной готовности во время длительных оклейных работ. Состоит клеянка (рис. 63) из двух жестяных резервуаров, вставленных один в другой. Отношение объемов резервуаров должно быть 1:2. Во внутренний резервуар кладут клей и заливают его водой. Большой резервуар заполняют водой на 1/3 и клеянку ставят на огонь. Приготовление клея ведется по принципу водяной бани. Устройство клеянки исключает возможность пригорания клея и присыхания к стенкам резервуара.

Рис. 63. Клеянка: 1 - внутренний резервуар, 2 - клей, 3 - резервуар, 4 - наружный вода, 5 - электроплитка

При работе с клеянкой следует поддерживать необходимое количество воды в обоих резервуарах, не допускать излишнего выкипания. Нежелательно попадание воды из большего резервуара в меньший, так как при этом нарушается концентрация клея.

Электроплитка для клеянки устанавливается в специально отведенном месте, оборудованном жаростойким материалом (кафелем, металлом с асбестом).

© Rezchiku.ru 2010-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://rezchiku.ru/ "Резьба по дереву и кости"

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://rezchiku.ru/ "Резьба по дереву и кости"